About Us

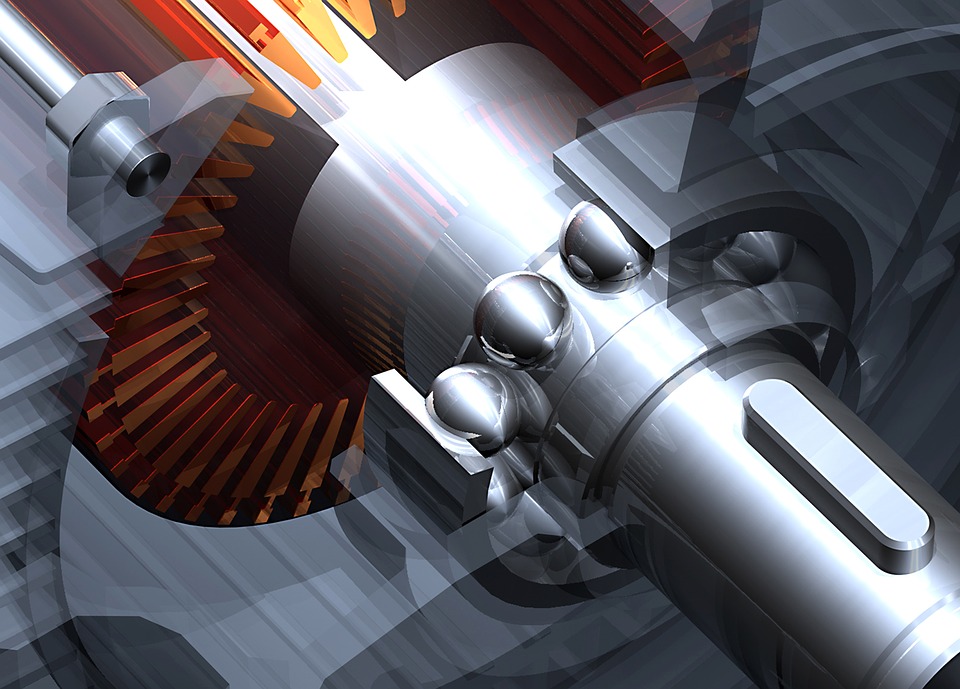

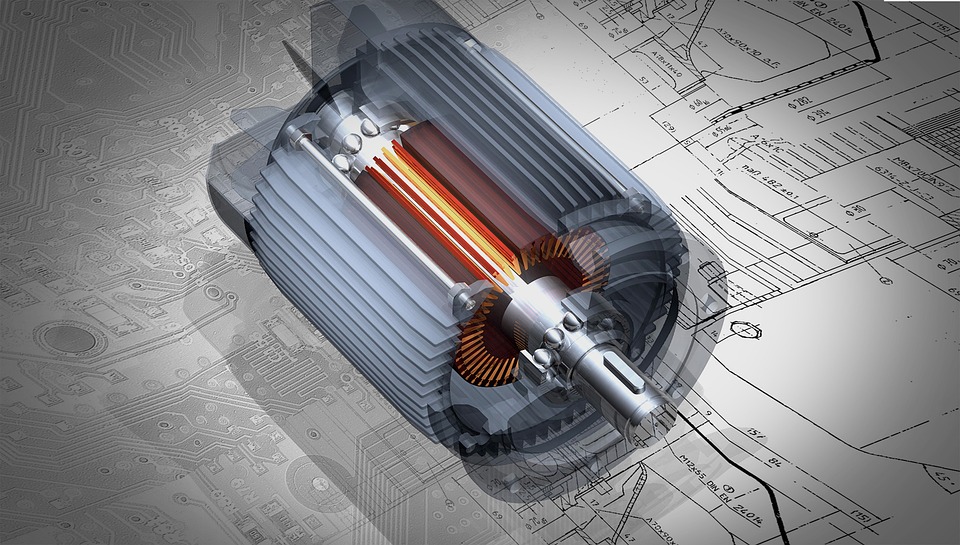

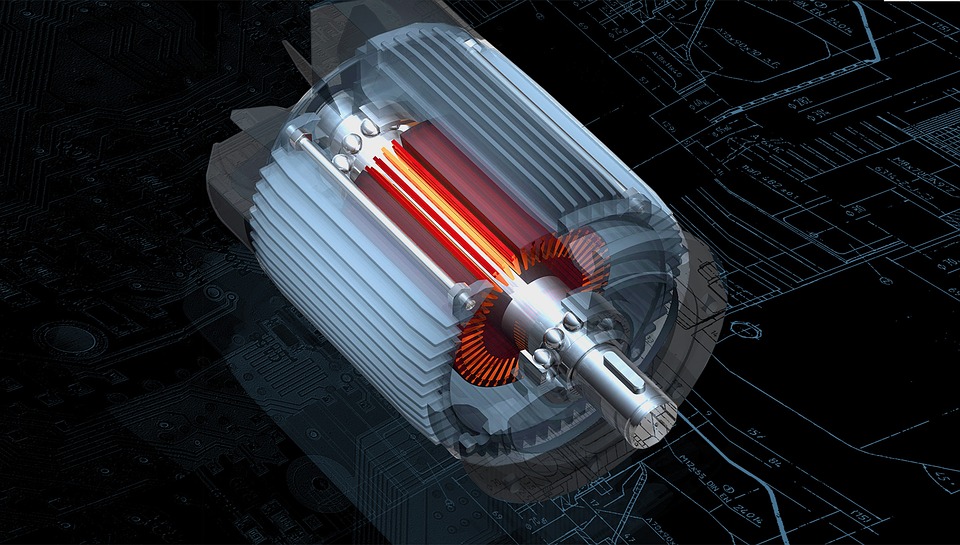

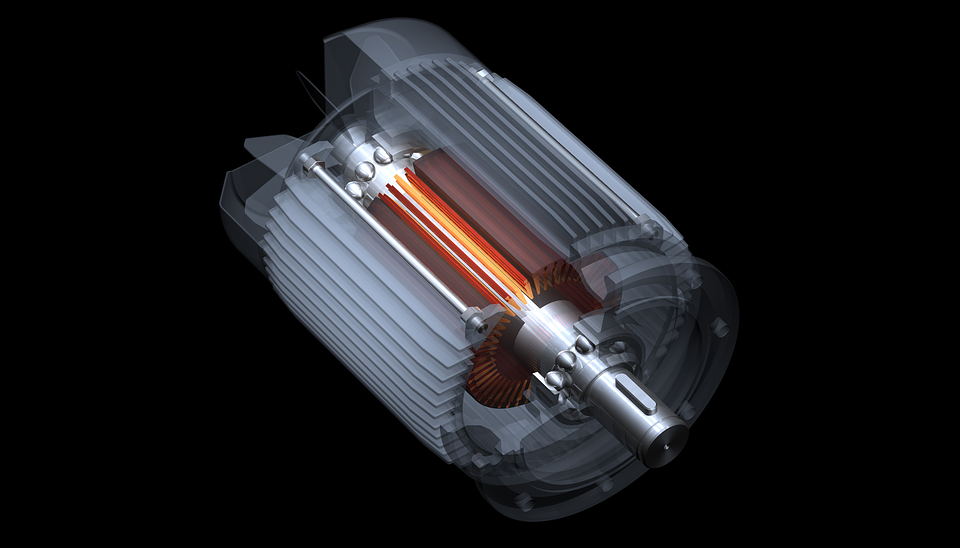

公司引进了先进的专用设备和制造工艺,具备较强的技术研发和精密光电仪器设计和加工能力,具有先进的加工手段和计量手段先进。通过了IS09001-2008质量体系认证。 公司产品涵盖大型不锈钢进口轴承,机床主轴轴承,高速主轴轴承,汽车离合器轴承,轮毂轴承,电机轴承,冶金轴承,高温轴承,轧机轴承,微型轴承,铁路轴承等高品质要求的进口轴承。

欢迎您访问j9九游会▓ HJ08.CC ▓是市面上最大的体育平之一,十五年稳定运营,顶级的信誉口碑,24小时人工客服、安全,放心、便捷舒适的娱乐环境。期待您的加入!j9九游会|官方网站|老哥俱乐部|登入|旧版|怎么样|国际|黑款|注册|贴吧|入口|ag客户端|J9九游会是干嘛的|真人游戏第一品牌j9

欢迎您访问j9九游会▓ HJ08.CC ▓是市面上最大的体育平之一,十五年稳定运营,顶级的信誉口碑,24小时人工客服、安全,放心、便捷舒适的娱乐环境。期待您的加入!j9九游会|官方网站|老哥俱乐部|登入|旧版|怎么样|国际|黑款|注册|贴吧|入口|ag客户端|J9九游会是干嘛的|真人游戏第一品牌j9

欢迎您访问j9九游会▓ HJ08.CC ▓是市面上最大的体育平之一,十五年稳定运营,顶级的信誉口碑,24小时人工客服、安全,放心、便捷舒适的娱乐环境。期待您的加入!j9九游会|官方网站|老哥俱乐部|登入|旧版|怎么样|国际|黑款|注册|贴吧|入口|ag客户端|J9九游会是干嘛的|真人游戏第一品牌j9

欢迎您访问j9九游会▓ HJ08.CC ▓是市面上最大的体育平之一,十五年稳定运营,顶级的信誉口碑,24小时人工客服、安全,放心、便捷舒适的娱乐环境。期待您的加入!j9九游会|官方网站|老哥俱乐部|登入|旧版|怎么样|国际|黑款|注册|贴吧|入口|ag客户端|J9九游会是干嘛的|真人游戏第一品牌j9

欢迎您访问j9九游会▓ HJ08.CC ▓是市面上最大的体育平之一,十五年稳定运营,顶级的信誉口碑,24小时人工客服、安全,放心、便捷舒适的娱乐环境。期待您的加入!j9九游会|官方网站|老哥俱乐部|登入|旧版|怎么样|国际|黑款|注册|贴吧|入口|ag客户端|J9九游会是干嘛的|真人游戏第一品牌j9

欢迎您访问j9九游会▓ HJ08.CC ▓是市面上最大的体育平之一,十五年稳定运营,顶级的信誉口碑,24小时人工客服、安全,放心、便捷舒适的娱乐环境。期待您的加入!j9九游会|官方网站|老哥俱乐部|登入|旧版|怎么样|国际|黑款|注册|贴吧|入口|ag客户端|J9九游会是干嘛的|真人游戏第一品牌j9